國際節能環保網訊:日前,國際節能環保網記者獲悉,浙江寧波涂裝行業揮發性有機物污染治理技術指南(試行)已經印發。指南對涂裝行業VOCs來源、VOCs治理技術等做了具體規定。詳情如下:

寧波市涂裝行業

揮發性有機物污染治理技術指南(試行)

一、適用范圍

本指南適用于《國民經濟行業分類》(GB/T4754-2011)中的加工紙制造(涂布紙)(C2223)、金屬制品制造(C33)、通用設備制造業(C34)、專用設備制造(C35)、汽車制造(C36)、鐵路、船舶、航空航天和其他運輸設備制造業(C37)、電氣機械及器材制造(C38,不含C3825光伏)、儀器儀表制造業(C40)、金屬制品(C43)、機械和設備修理業和汽車修理與維護業(O8011)等類別的表面涂裝工序的揮發性有機物污染治理。

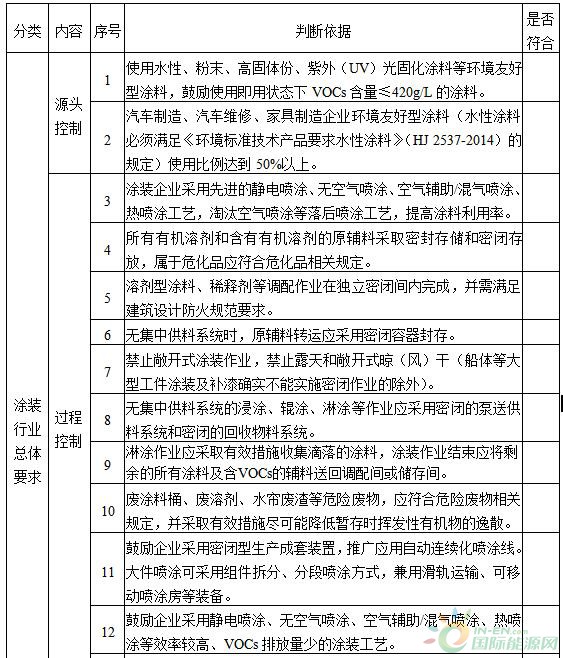

二、治理要求

1、源頭控制

推廣使用環境友好型原輔料。根據涂裝工藝的不同,鼓勵使用粉末、水性、高固體份、紫外(UV)光固化涂料等環境友好型涂料,鼓勵使用即用狀態下VOCs含量≤420g/L的涂料,從工藝的源頭減少原輔材料的VOCs含量,實現VOCs減排目的。

2、過程控制

(1)規范原輔料儲存。對所有有機溶劑和含有有機溶劑的原輔料采取密封存儲,屬于危化品應符合危化品相關規定;減少使用小型桶裝涂料、稀釋劑,減少無組織廢氣排放。

(2)規范原輔料調配與轉運。溶劑型涂料、稀釋劑等調配作業在獨立密閉間內完成。鼓勵采用集中供料系統,無集中供料系統時原輔料轉運應采用密閉容器封存,縮短轉運路徑。

(3)規范原輔料使用與回收。禁止敞開式涂裝作業,禁止露天和敞開式晾(風)干(船體等大型工件涂裝及補漆確實不能實施密閉作業的除外)。所有涂裝作業應盡量在有效VOCs收集系統的密閉空間內進行,無集中供料系統的浸涂、輥涂、淋涂等作業應采用密閉的泵送供料系統和密閉的回收物料系統,淋涂作業應采取有效措施收集滴落的涂料,涂裝作業結束應將剩余的所有涂料及含VOCs的輔料送回調配間或儲存間。

(4)調配、轉運、使用與回收過程中產生的廢涂料桶、廢溶劑、水簾廢渣等危險廢物,應符合危險廢物相關規定,并采取有效措施盡可能降低暫存時揮發性有機物的逸散。

(5)使用先進設備和技術。鼓勵企業采用密閉型生產成套裝置,推廣應用自動連續化噴涂線。大件噴涂可采用組件拆分、分段噴涂方式,兼用滑軌運輸、可移動噴涂房等裝備。鼓勵企業采用靜電噴涂、無空氣噴涂、空氣輔助/混氣噴涂、熱噴涂等效率較高、VOCs排放量少的涂裝工藝。鼓勵采用廢氣熱能回收-烘干一體化的生產設備。

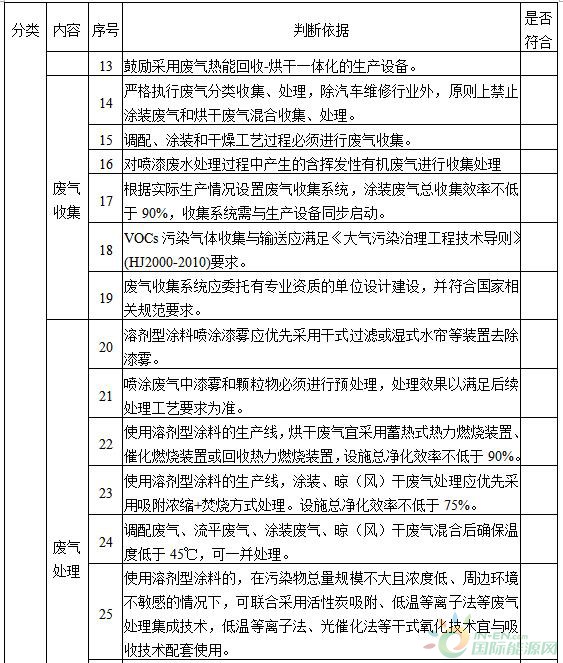

3、完善廢氣收集

(1)所有產生VOCs污染物的涂裝生產工藝裝置或區域必須配備有效的廢氣收集系統,減少VOCs排放,主要包括調配廢氣、涂裝廢氣和干燥(含烘干、晾干等)廢氣;原則上還應對噴漆廢水處理過程中產生的含揮發性有機廢氣進行收集處理。

(2)嚴格執行廢氣分類收集,除汽車維修行業外,采用溶劑型涂料的工序,新建、改建、擴建廢氣處理設施時禁止涂裝廢氣和烘干廢氣混合收集、處理。

(3)根據實際生產情況設置廢氣收集系統,涂裝廢氣總收集效率不低于90%,收集系統需與生產設備同步啟動。廢氣收集系統應委托有專業資質的單位設計建設,并符合國家相關規范要求。污染氣體收集與輸送應滿足《大氣污染治理工程技術導則》(HJ2000-2010)的要求。涂裝工藝設計及廢氣收集應注意滿足安全作業相關規定。

4、提升治理水平

(1)調配、涂裝及干燥廢氣應根據廢氣中污染物特征、風量等參數選擇適宜的處理技術。

(2)噴涂廢氣應優先設置有效的漆霧處理裝置,鼓勵采用干式過濾高效除漆霧、濕式水簾+多級過濾除濕聯合裝置、靜電漆霧捕集等先進除漆霧裝置。

(3)噴涂廢氣中漆霧和顆粒物必須進行預處理,處理效果以滿足后續處理工藝要求為準。

(4)使用溶劑型涂料的生產線,烘干廢氣宜采用蓄熱式熱力燃燒裝置或催化燃燒裝置單獨處理,在保證安全、有設備條件的基礎上,可考慮采用回收式熱力燃燒裝置,產生熱量作為烘干供熱設備的熱源。溶劑型涂料烘干廢氣處理設施VOCs凈化效率不低于90%。

(5)使用溶劑型涂料的生產線,涂裝廢氣、晾(風)干廢氣應優先采用吸附濃縮+焚燒或冷凝方式處理。在污染物總量規模不大且濃度低、周邊環境不敏感的情況下,可聯合采用活性炭吸附、低溫等離子法等廢氣處理集成技術,低溫等離子法、光催化法等干式氧化技術宜與吸收技術配套使用。調配廢氣、流平廢氣、涂裝廢氣、晾(風)干廢氣混合后確保溫度低于45℃,可一并處理。

溶劑型涂料涂裝廢氣、晾(風)干廢氣處理設施總凈化效率不低于75%。

(6)妥善、及時處置次生污染物。廢氣處理產生的廢水應定期更換和處理;更換產生的廢過濾棉、廢吸附劑應按照相關管理要求規范處置,防范二次污染。

(7)廢氣末端凈化系統應委托有專業資質的單位設計建設,并符合國家相關規范要求。

(8)排氣筒高度應按規范要求設置,并對廢氣處理裝置進、出口設置規范化的采樣口。

5、環保管理

(1)完善環境保護管理制度,包括環保設施運行管理制度、廢氣處理設施定期保養制度、廢氣監測制度、溶劑使用回收制度。

(2)定期對廢氣處理設施進、出口和廠界無組織進行監測,不小于1次/半年。監測指標須包括所涉及的主要揮發性有機物和非甲烷總烴等指標,并核算廢氣處理設施的處理效率,處理效率應達到相關標準和規范要求。

(3)健全各類臺帳并嚴格管理,包括廢氣監測臺帳、廢氣處理設施運行臺帳、含有機溶劑原輔料的消耗臺帳(包括使用量、廢棄量、去向以及VOCs含量)、廢氣處理耗材(吸附劑、催化劑等)的用量和更換及轉移處置臺賬。臺賬保存期限不得少于三年。

(4)建立非正常工況申報管理制度,包括出現項目停產、廢氣處理設施停運、突發環保事故等情況時,企業應及時向當地環保部門進行報告并備案。

(5)管理方案和監控方案應滿足以下基本要求:

①凡采用焚燒(含熱氧化)、吸附等方式處理的設施必須建設中控系統。

②凡采用焚燒(含熱氧化)方式處理的設施必須對焚燒溫度實施在線監控,溫度記錄至少保存3年,未與環保部門聯網的應每月報送溫度曲線數據。

③廢氣處理設施及廠界的在線監測或監控系統的設置要求另行規定。

(6)鼓勵企業選擇第三方環境服務公司參與VOCs污染防治工作,為企業提供VOCs治理方案、排放量申報以及監測等環保服務。

三、典型子行業進一步要求

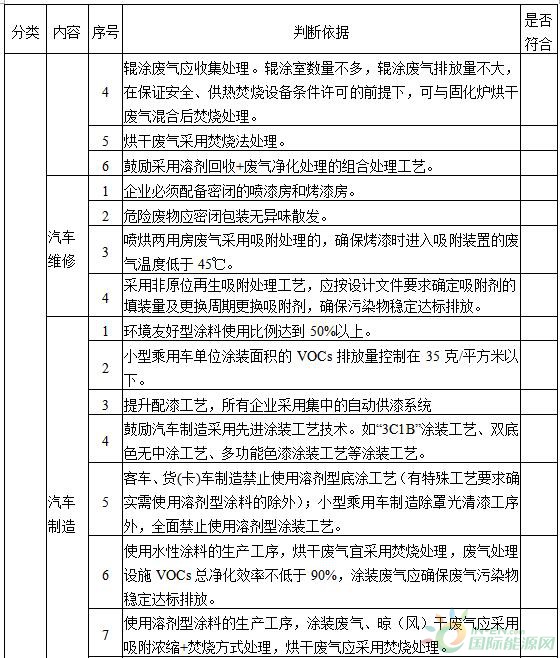

1、彩鋼

(1)采用空氣間接加熱固化爐替代直燃加熱固化爐。

(2)彩鋼生產線配置輥速控制、溫度控制、通風控制等先進的自動化系統,提高生產效率、環保及安全性。

(3)輥涂室至固化爐全流程應為密閉結構,局部無法密閉的應采取可靠的措施避免廢氣的逸散。

(4)固化爐烘干廢氣應采用焚燒法處理,推廣供熱、廢氣焚燒和熱能回收一體化技術。

(5)企業輥涂室數量不多,輥涂廢氣排放量不大,在保證安全、供熱焚燒設備條件許可的前提下,可與固化爐烘干廢氣混合后焚燒處理。

(6)鼓勵涂料用量較大的溶劑型輥涂的生產線,采用溶劑回收+廢氣凈化處理的組合處理工藝,實現溶劑的回收利用。

2、汽修

(1)水性涂料或高固體份涂料等環境友好型涂料使用比例達到50%以上。

(2)須配備密閉的噴涂房和烤漆房,調配廢氣、噴涂廢氣、烤漆廢氣收集處理,危險廢物應密閉包裝無異味散發。

(3)噴涂廢氣宜采用經活性炭、沸石等高效吸附劑吸附處理后排放;烤漆房廢氣宜采用催化燃燒裝置處理;噴烤兩用房廢氣若采用吸附處理,應確保烤漆時進入吸附裝置的廢氣溫度低于45℃。

(4)采用非原位再生吸附處理工藝,應按廢氣處理裝置設計文件中吸附劑填裝量和更換周期的要求及時進行吸附劑更換,確保污染物穩定達標排放。

(5)使用后的廢活性炭/沸石等吸附劑應按照相關管理要求規范處置,購買吸附劑的票據、廢吸附劑處理的危險廢物轉移聯單至少保存三年。

3、汽車制造

(1)推廣采用水性涂料、高固體份涂料、粉末涂料等環境友好型涂料。要求汽車制造企業環境友好型涂料使用比例達到50%以上,小型乘用車單位涂裝面積的VOCs排放量控制在35克/平方米以下。

(2)客車、貨(卡)車制造禁止使用溶劑型底涂工藝(有特殊工藝要求確實需使用溶劑型涂料的除外);小型乘用車制造除罩光清漆工序外,全面禁止使用溶劑型涂裝工藝。

(3)鼓勵采用先進的汽車涂裝工藝。推廣“3C1B”涂裝工藝、雙底色無中涂工藝、多功能色漆涂裝工藝等技術,有效降低VOCs排放。

(4)使用水性涂料的生產工序,烘干廢氣宜采用焚燒處理,廢氣處理設施VOCs凈化效率不低于90%,涂裝廢氣應確保廢氣污染物穩定達標排放。

(5)使用溶劑型涂料的生產工序,涂裝廢氣、晾(風)干廢氣應采用吸附濃縮+焚燒方式處理,烘干廢氣應采用焚燒處理。

(6)噴膠烘干工序產生的廢氣宜根據車間布局情況并入噴漆廢氣處理系統或單獨收集處理。

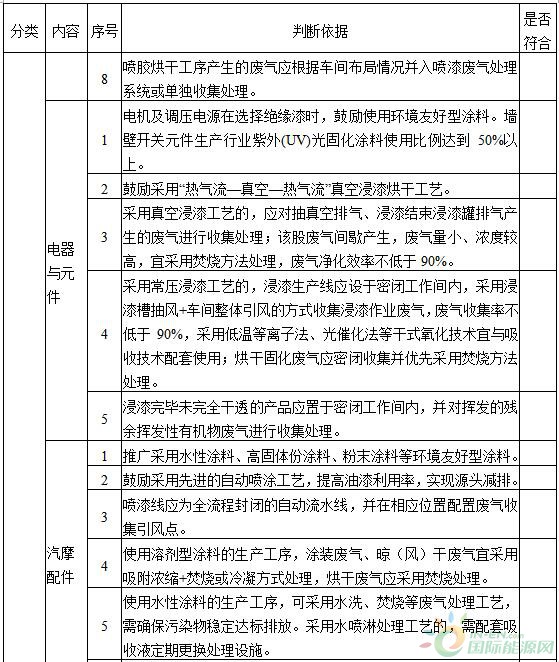

4、電器及元件

(1)電機及調壓電源在選擇絕緣漆時,鼓勵使用環境友好型涂料。墻壁開關元件生產行業紫外(UV)光固化涂料使用比例達到50%以上。

(2)鼓勵采用“熱氣流—真空—熱氣流”真空浸漆烘干工藝,密閉容器中的溶劑、絕緣漆通過管道輸送,浸漆、烘干在單一密閉缸內完成,有效減少VOCs的排放。

(3)采用真空浸漆工藝的,應對抽真空排氣、浸漆結束浸漆罐排氣產生的廢氣進行收集處理;該股廢氣間歇產生,廢氣量小、濃度較高,宜采用焚燒方法處理,廢氣凈化效率不低于90%。

(4)采用常壓浸漆工藝的,浸漆生產線應設于密閉工作間內,采用浸漆槽抽風+車間整體引風的方式收集浸漆作業廢氣,廢氣收集率不低于90%;烘干固化廢氣應密閉收集并宜采用焚燒方法處理。

(5)采用滴漆工藝的參照浸漆工藝要求執行。

5、汽摩配件

(1)推廣采用水性涂料、高固體份涂料、粉末涂料等環境友好型涂料。

(2)鼓勵采用先進的自動噴涂工藝,提高油漆利用率,實現源頭減排。

(3)噴漆線應為全流程封閉的自動流水線,并在相應位置配置廢氣收集引風點。

(4)使用溶劑型涂料的生產工序,涂裝廢氣、晾(風)干廢氣宜采用吸附濃縮+焚燒或冷凝方式處理,烘干廢氣應采用焚燒處理。

(5)使用水性涂料的生產工序,可采用水洗、焚燒等廢氣處理工藝,需確保污染物穩定達標排放。采用水洗處理工藝的,需配套吸收液定期更換處理設施。

(6)禁止敞開式補漆,補漆過程有機廢氣需進行收集。

(7)摩托車、電動助力車、自行車涂裝生產參照汽摩配件行業要求執行。

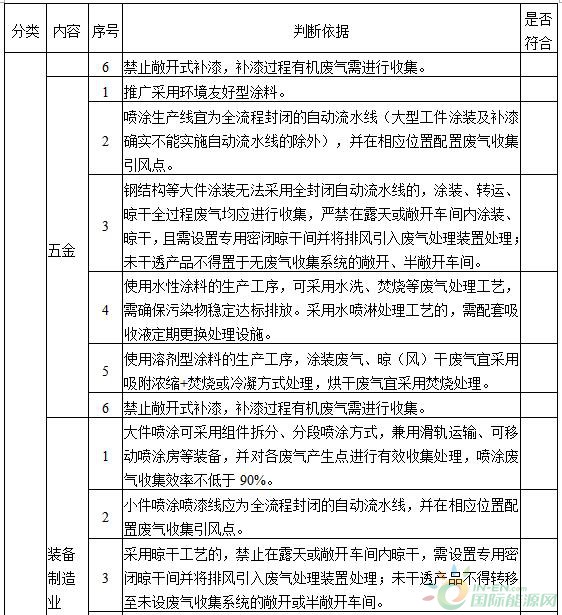

6、五金業

(1)推廣采用環境友好型涂料。

(2)噴涂生產線宜為全流程封閉的自動流水線(大型工件涂裝及補漆確實不能實施自動流水線的除外),并在相應位置配置廢氣收集引風點。

(3)鋼結構等大件涂裝無法采用全封閉自動流水線的,涂裝、轉運、晾干全過程廢氣均應進行收集,嚴禁在露天或敞開車間內涂裝、晾干,且需設置專用密閉晾干間并將排風引入廢氣處理裝置處理;未干透產品不得置于無廢氣收集系統的敞開、半敞開車間。

(4)使用水性涂料的生產工序,可采用水洗、焚燒等廢氣處理工藝,需確保污染物穩定達標排放。采用水洗處理工藝的,需配套吸收液定期更換處理設施。

(5)使用溶劑型涂料的生產工序,涂裝廢氣、晾(風)干廢氣宜采用吸附濃縮+焚燒或冷凝方式處理,烘干廢氣宜采用焚燒處理。

(6)禁止敞開式補漆,補漆過程有機廢氣需進行收集。

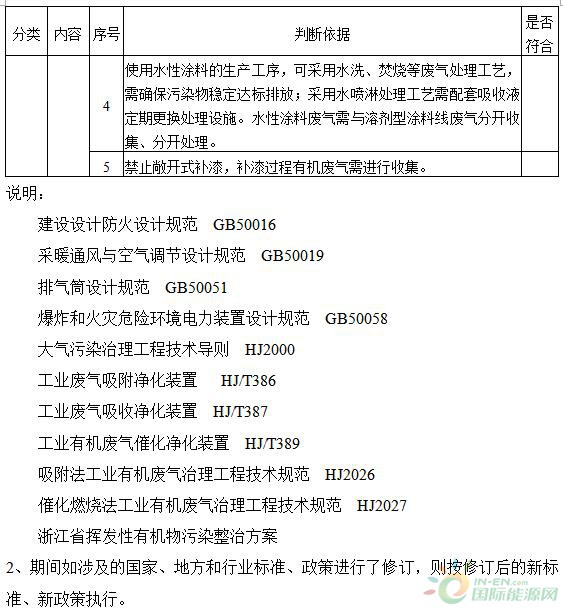

7、裝備制造業

(1)推廣采用環境友好型涂料。

(2)大件噴涂可采用組件拆分、分段噴涂方式,兼用滑軌運輸、可移動噴涂房等裝備,并對各廢氣產生點進行有效收集處理,廢氣收集效率不低于90%。

(3)小件噴涂噴漆線應為全流程封閉的自動流水線,并在相應位置配置廢氣收集引風點。

(4)采用晾干工藝的,禁止在露天或敞開車間內晾干,需設置專用密閉晾干間并將排風引入廢氣處理裝置處理;未干透產品不得轉移至未設廢氣收集系統的敞開或半敞開車間。

(5)使用水性涂料的生產工序,可采用水洗、焚燒等廢氣處理工藝,需確保污染物穩定達標排放;采用水噴淋處理工藝需配套吸收液定期更換處理設施。水性涂料廢氣需與溶劑型涂料線廢氣分開收集、分開處理。

(6)禁止敞開式補漆,補漆過程有機廢氣需進行收集。

四、實施方案和信息公開

1、列入重點企業名單和一般企業名單的企業根據自身情況,逐條對照本治理技術指南的要求,進行自查,提交《****有限公司揮發性有機物減排方案》(一廠一策),明確企業的揮發性有機物排放總量,確定VOCs減排治理項目,核算減排績效。

企業治理完成后,開展監測。監測合格后,填報企業達標承諾書進行網上公示,并向當地環保部門進行備案,準備好相關備查資料。以上工作完成后,視同完成治理。

2、企業在治理完成后,應公開企業達標承諾書。

3、備案材料

(1)減排方案;

(2)企業達標承諾書;

(3)監測報告。

4、備查資料

企業除提供公開資料外,須準備如下資料隨時接受各方監督檢查:

(1)治理方案及相關設計資料(含治理工藝流程圖,主要治理設備照片);

(2)資質及認證資料(工程設施、污染治理、施工、安裝資質);

(3)環境管理資料(有機廢氣處理設施相關運行管理制度及記錄保存情況)。

6、監測要求

治理完成后,企業委托有資質的第三方開展監測,監測報告為備案材料。在滿足相關監測技術規范要求的前提下,有關監測要求如下:

(1)處理設施進、出口VOCs污染物(原輔材料所含主要特征污染物及非甲烷總烴)濃度、速率等,并核算處理設施VOCs凈化效率;

(2)廠界無組織VOCs污染物(原輔材料所含主要特征污染物及非甲烷總烴)濃度等。

企業治理要求

正在加載...

正在加載...