一、風電產業退役潮來襲

隨著全球風電裝機量的快速增長,一場前所未有的 “退役風暴” 正悄然逼近。我國自2000年大規模推進風電建設以來,首批機組已進入20年設計壽命周期。預計到 2025年,國內退役風電機組規模將超1.2吉瓦,到 2030年,年退役量將突破10吉瓦,產生超50萬噸難降解的復合材料葉片。這些葉片主要由玻璃纖維、環氧樹脂等熱固性復合材料構成,其回收難度極大,成為制約風電產業可持續發展的 “最后一公里” 難題。

以全球風電市場為例,歐洲預計到2030年每年退役葉片將達5.2萬噸,德國、西班牙等國面臨巨大處理壓力。而中國作為全球最大風電市場,到2030年退役葉片產生的固廢規模將累計達94.79萬噸,若處理不當,不僅會占用大量土地資源,還可能引發土壤污染、地下水滲透等環境風險。

二、復合材料回收技術

當前,風電機組回收的核心難點在于葉片等復合材料的高效資源化利用。傳統處理方式如填埋、焚燒不僅浪費資源,還會導致二次污染。為此,全球科研與產業界正積極探索多元化技術路徑:

(一)機械破碎

機械粉碎法通過切割、撕碎、篩分等流程,將葉片分解為再生粉末和纖維,可用于生產工業托盤、建筑模板等低值產品。例如,某企業的機械粉碎生產線年處理能力達6000-10000噸,再生材料利用率超80%。但該技術存在纖維強度損失大、產品附加值低等局限,每噸葉片的回收價值不足千元。

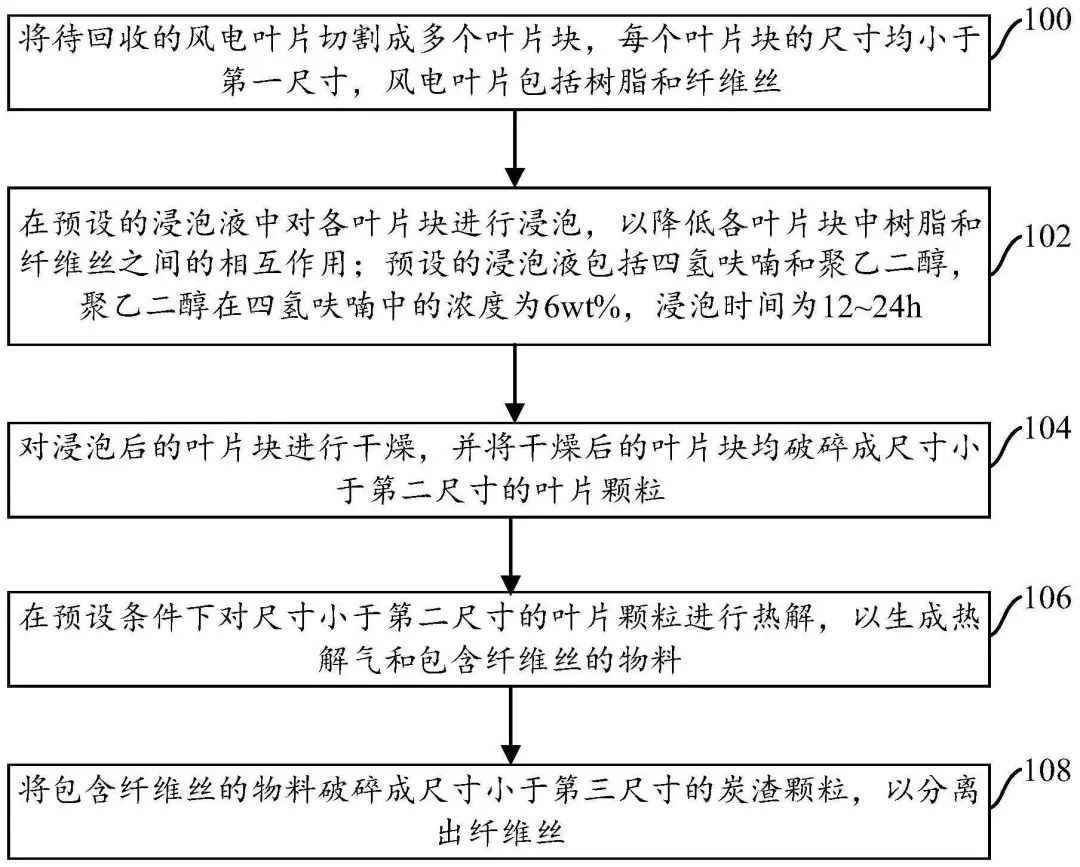

(二)熱解與化學回收

熱解法通過高溫分解葉片復合材料,可回收玻璃纖維和熱解油氣。例如,上海交通大學研發的裂解設備,能將葉片轉化為高潔凈玻璃纖維,用于塑料加工和新型建材,同時利用熱解氣實現系統自維持,處理過程無三廢排放。化學回收則通過溶劑分解樹脂基體,提取碳纖維等高價值材料。沈陽千噸級中試生產線采用此技術,將葉片轉化為工業托盤、塑木護欄等,年處理能力達 1000噸。

(三)材料革新

德國Voodin公司推出全球首款木制葉片,采用層壓單板木材替代復合材料,實現100%可回收,且抗疲勞性能優于傳統葉片。國內企業如時代新材、中材葉片也相繼研發出可回收熱固性、熱塑性樹脂葉片,推動材料閉環循環。

三、風電回收政策與產業鏈協同

(一)政策框架逐步完善

我國自2021年將葉片回收寫入 “十四五” 規劃以來,已出臺十余項支持政策。2023年《關于促進退役風電、光伏設備循環利用指導意見》明確要求發電企業承擔退役設備處理責任,禁止填埋、焚燒等非法處置方式。歐盟則通過立法推動全生命周期管理,計劃2025年全面禁止填埋葉片,并資助熱解、微波破碎等技術研發。

(二)產業鏈協同發展

從設備拆解到材料再生,產業鏈各環節正加速整合。錫林郭勒盟建成年處理2000噸葉片的高值化回收示范線,將玻璃纖維用于航空航天、電子等領域;遼寧龍源新能源通過 “拆解-破碎-再制造” 全鏈條布局,形成 “無廢工廠” 模式。

四、國內外商業化實踐案例

金風科技的3D打印循環鏈(中國)

將退役葉片破碎后制成3D打印原料,用于風電場基礎設施建設。例如,在880平方米園區項目中,使用103噸葉片材料替代傳統建材,成本降低10%。通過移動式3D打印機器人實現就近生產,減少運輸成本。該模式已在新疆、內蒙古等地規模化應用。

Canvus的葉片再利用計劃(美國)

與Vestas、GE合作,將退役葉片切割成40英尺單元,制成公園長椅、花盆等公共設施。每件產品平均售價6000美元,可刻字紀念或植入廣告。2023年處理葉片超千噸,目標年處理量達1.5萬片。

龍源環保的千噸級示范線(中國)

在遼寧法庫建成年處理1000噸葉片的 “拆解-破碎-再制造” 產線,將玻璃纖維用于航空航天、電子等高端領域。通過 “處置費+再生材料收益” 模式實現盈虧平衡,碳交易收益進一步提升經濟性。

正在加載...

正在加載...