近日,隨著三峽左岸電站最后一臺機組檢修完成,全球首套水電站橋機遠程智能操作系統(tǒng)完成首輪年度檢修任務并取得顯著成效。該系統(tǒng)填補了國內外水電站大型橋式起重機遠程多對多操作系統(tǒng)的技術空白,標志著水電站大型橋式起重機產業(yè)智能化應用邁入新階段。該系統(tǒng)的成功應用,不僅有效提升了水電站運行效率,更推動了行業(yè)智能化發(fā)展。

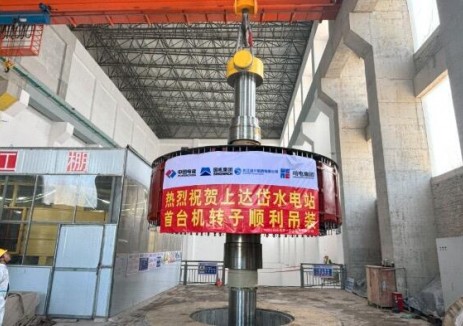

從耗時一天到一鍵并車作為全球裝機容量最大的水電站,三峽電站每年10月至次年6月進入機組檢修期。橋機是負責吊裝大型機電設備的核心裝備,它橫跨整個主廠房,具備大噸位吊裝能力。檢修期間,其作業(yè)強度大、時間長。2024年11月19日上午11時,三峽左岸電站6號機組檢修現(xiàn)場緊繃如弦。水輪發(fā)電機組最核心的部件——重達1780噸、直徑18米的巨型轉子靜臥基坑等待吊出,其吊裝精度須控制在毫米級,且必須由兩臺1200噸橋機協(xié)同完成。百米開外的遠程操作艙內,王蓉正通過3塊電子屏幕監(jiān)控橋機作業(yè),這位有著24年高空操作經(jīng)驗的橋機司機,頭一次離開高空駕駛室,來到地面的智能艙進行遠程操作。

▲橋機司機在智能駕駛艙進行遠程操作 本文攝影:閻澤群

隨著起重工“雙機聯(lián)動啟動”指令發(fā)出,王蓉一鍵操作兩臺橋機“并車”,隨后,系統(tǒng)啟動雙機抬吊模式,吊鉤緩緩扣緊轉子吊具,十多分鐘后,轉子成功吊離基坑。“過去兩臺橋機并車需要至少4人協(xié)作半小時,現(xiàn)在1分鐘就能完成無人自動對接,吊裝效率大幅提升。”三峽集團所屬長江電力三峽電廠生產管理部水工金結主任師鄧倫說。

全域感知更安全為解決傳統(tǒng)操作存在的視覺盲區(qū)、操作疲勞等痛點問題,2023年7月,三峽電站左岸廠房4臺橋機啟動智能化改造。“橋機的安全運行是第一位的。”鄧倫說,“以前司機在高空駕駛艙內操作設備時視線會受限,只能靠對講機和肉眼進行操作,現(xiàn)在司機借助視頻監(jiān)控系統(tǒng)能全面掌握現(xiàn)場情況,提升了吊裝作業(yè)的安全性。”改造后的橋機既保留了傳統(tǒng)高空駕駛室操作,又新增了遠程操作模式——122個傳感器將鋼絲繩張力、擺度以及大車偏移量等參數(shù)實時傳輸至控制中心,橋機的設備狀態(tài)信息會以視頻、動畫、曲線、文本、指示燈等形式實時顯示;8個攝像頭鎖定吊鉤運動軌跡,拼接出360度環(huán)形監(jiān)控畫面,加上智能安全帽前側的攝像頭實時投射起重工的視野畫面至主屏,橋機司機得到了吊裝作業(yè)全局視角。

▲智能橋機正在作業(yè)

值得一提的是,該系統(tǒng)還集成了吊鉤防碰撞、防搖擺功能,“轉子回裝時,與定子之間的間隙必須控制在3厘米以內,吊鉤擺度越小,越利于保障吊裝質量、規(guī)避安全風險。”鄧倫說。

老司機的科技新體驗開了24年橋機,王蓉有一肚子的經(jīng)驗,可講出來又挺玄乎:眼力、聽力、手感——鋼絲繩摩擦聲里夾著的一絲異響,她耳朵一動就能辨出來;吊鉤搖晃厲害時,全憑手上功夫精準換擋來抵消。眼看著自己的“絕活”轉化為一項項控制參數(shù),她不禁感嘆:“以前覺得開橋機是門手藝,現(xiàn)在明白這是門科學。”以前,開橋機是高空現(xiàn)地作業(yè),王蓉在12層樓高的透明駕駛艙內一待就是十個小時,為減少出艙頻率,她不敢多喝水,“來回一趟不太容易,高空通道就一米寬,沒點膽量的人站上去腿都發(fā)軟。”如今,“高空行走”不再是唯一的選項,地面駕駛艙內就可以對廠房內任一橋機進行操作。

▲智能橋機的駕駛艙

根據(jù)三峽電廠估算,單個歲修期內,遠程智能操作系統(tǒng)可減少約1400個司機工時,減少司機高空行走約270公里。“橋機遠程智能操作系統(tǒng)應用的終極目標就兩點——提升安全、提高效率。”三峽電廠副廠長兼總工程師蔡偉說,“三峽電站每一臺機組的安全穩(wěn)定運行都至關重要,安全這根弦永遠繃得最緊。這套系統(tǒng)能把人為操作失誤概率壓到最低,哪怕只能降低1%的安全風險,我們都必須投入100%的力量去實現(xiàn)。”

正在加載...

正在加載...